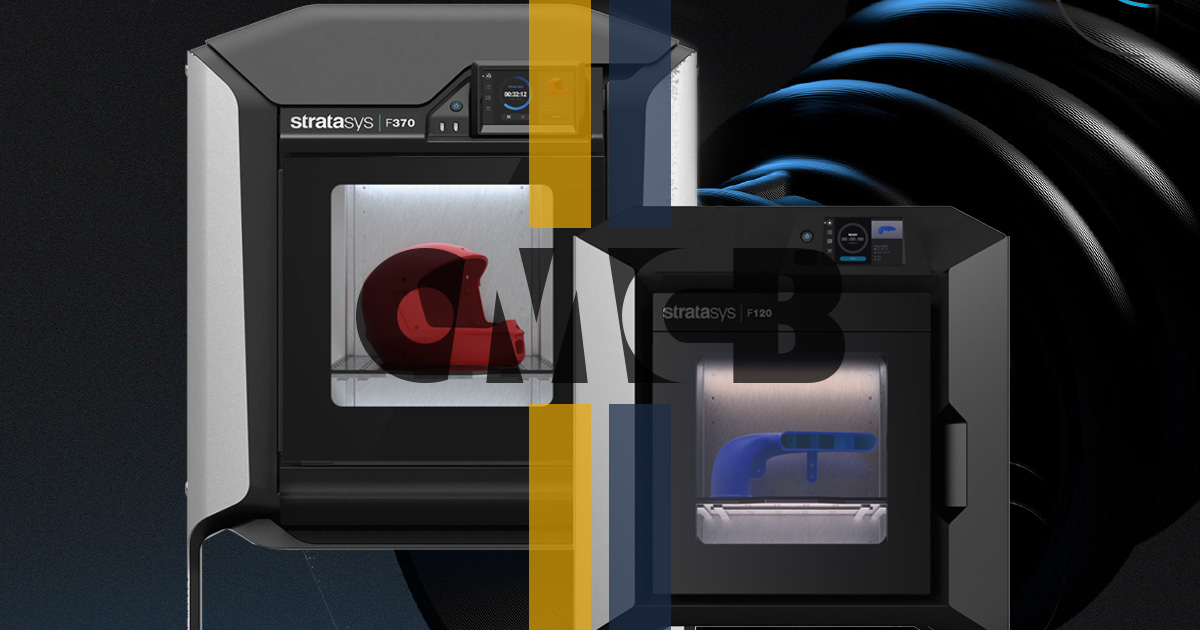

Continuano i nostri investimenti in macchinari per il controllo qualità con l’acquisto di una stamante 3d Stratasy F123, per la realizzazione veloce di staffe e prototipi più precisi.

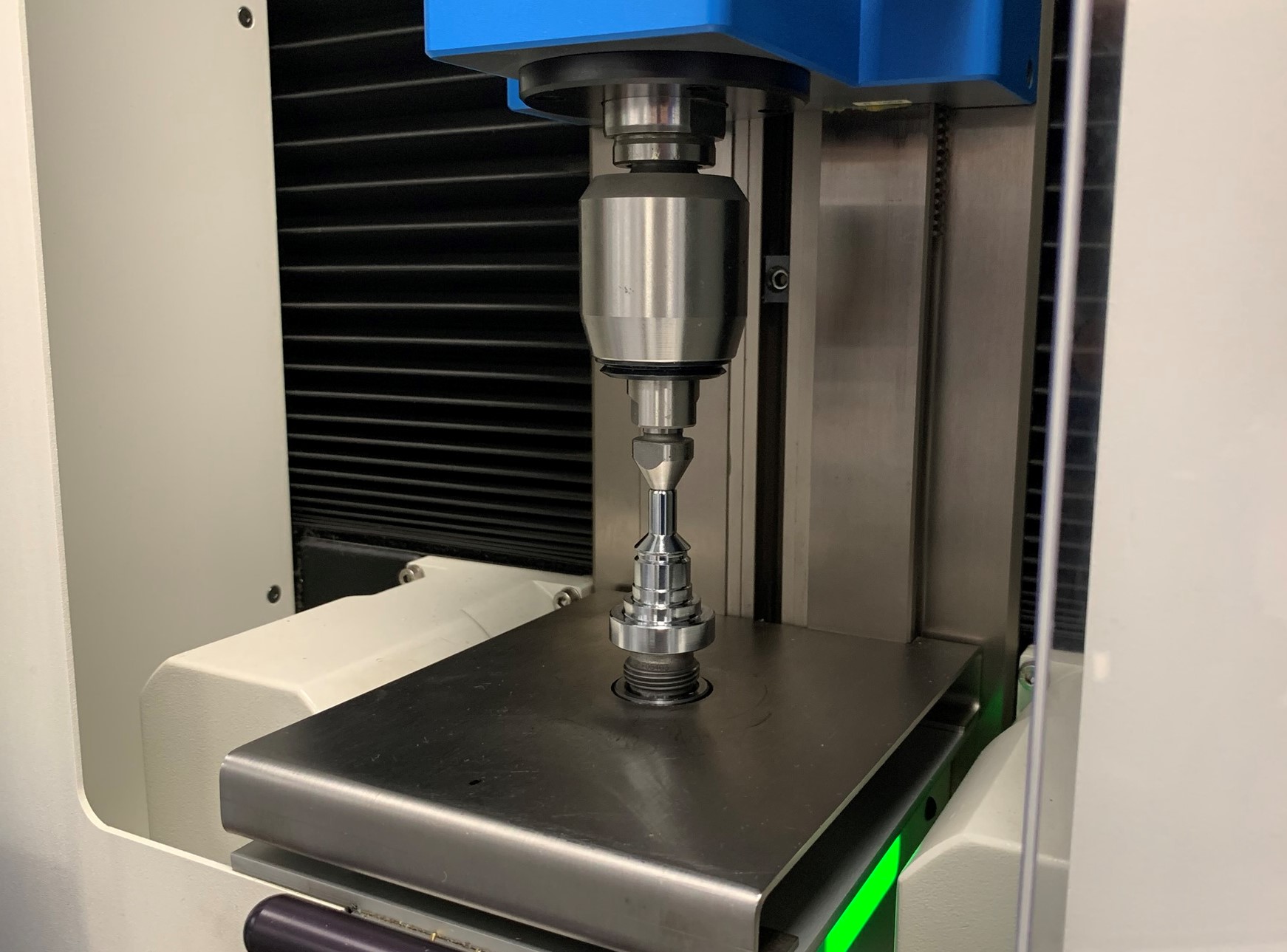

Prototipi accurati di componenti torniti

Partendo da disegni tecnici, la stampante 3D Stratasys F123 crea prototipi in plastica o resina dei componenti che verranno poi realizzati in acciaio, metallo o rame attraverso centri di lavoro o torni automatici. Questo ci consente di avere prototipi complessi molto precisi e in tempi record, con i quali effettuiamo collaudi, misurazioni, prove di tenuta, per poi procedere nella produzione in serie con maggiore coscienza e senza perdere tempo utile.

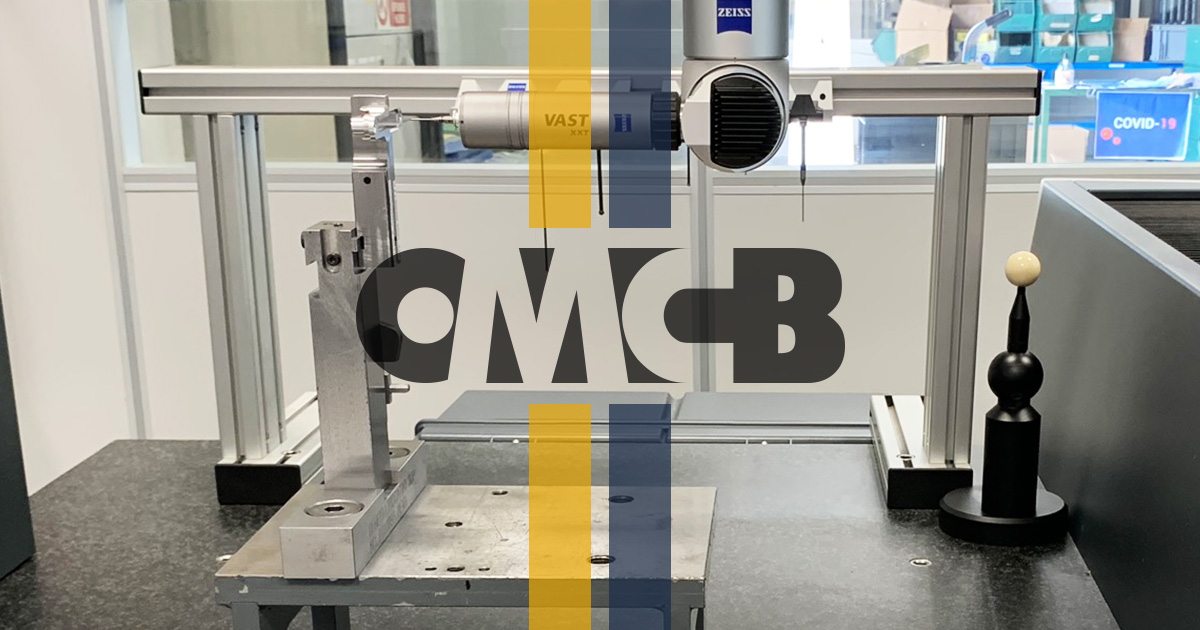

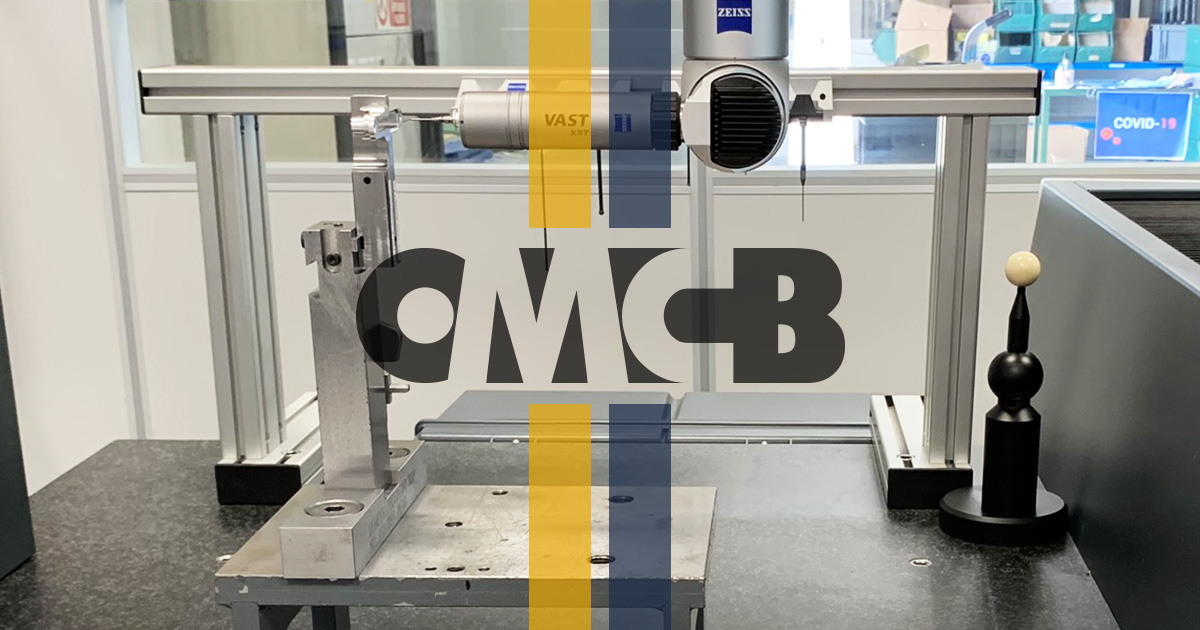

Staffe per l’ufficio qualità

Attraverso disegni progettati ad hoc all’interno del nostro reparto tecnico, con la stampante 3D è possibile realizzare staffe e supporti in materiale plastico che tengono i componenti immobili durante i controlli di qualità effettuati con attrezzature come la Zeiss Contura o il sistema Janoptik. Le staffe in plastica agevolano le operazioni di controllo, permettono misurazioni più accurate e rendono l’intero iter più snello, liberando i centri di lavoro che possono dedicarsi esclusivamente alla realizzazione dei componenti meccanici.