Industria 4.0 e meccatronica per la qualità: ecco cosa abbiamo portato a casa dalla nostra esperienza alla JIMTOF 2018 di Tokyo, la fiera per eccellenza delle macchine utensili.

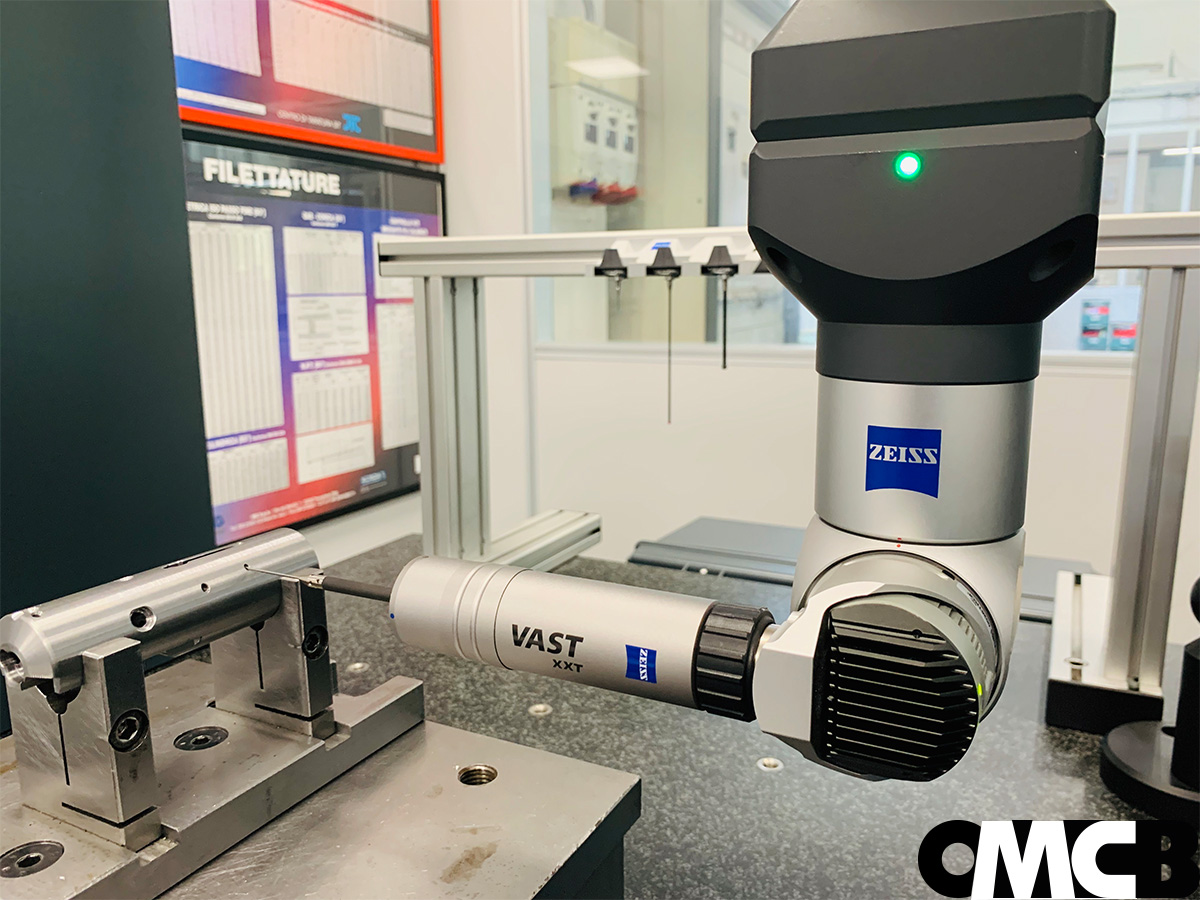

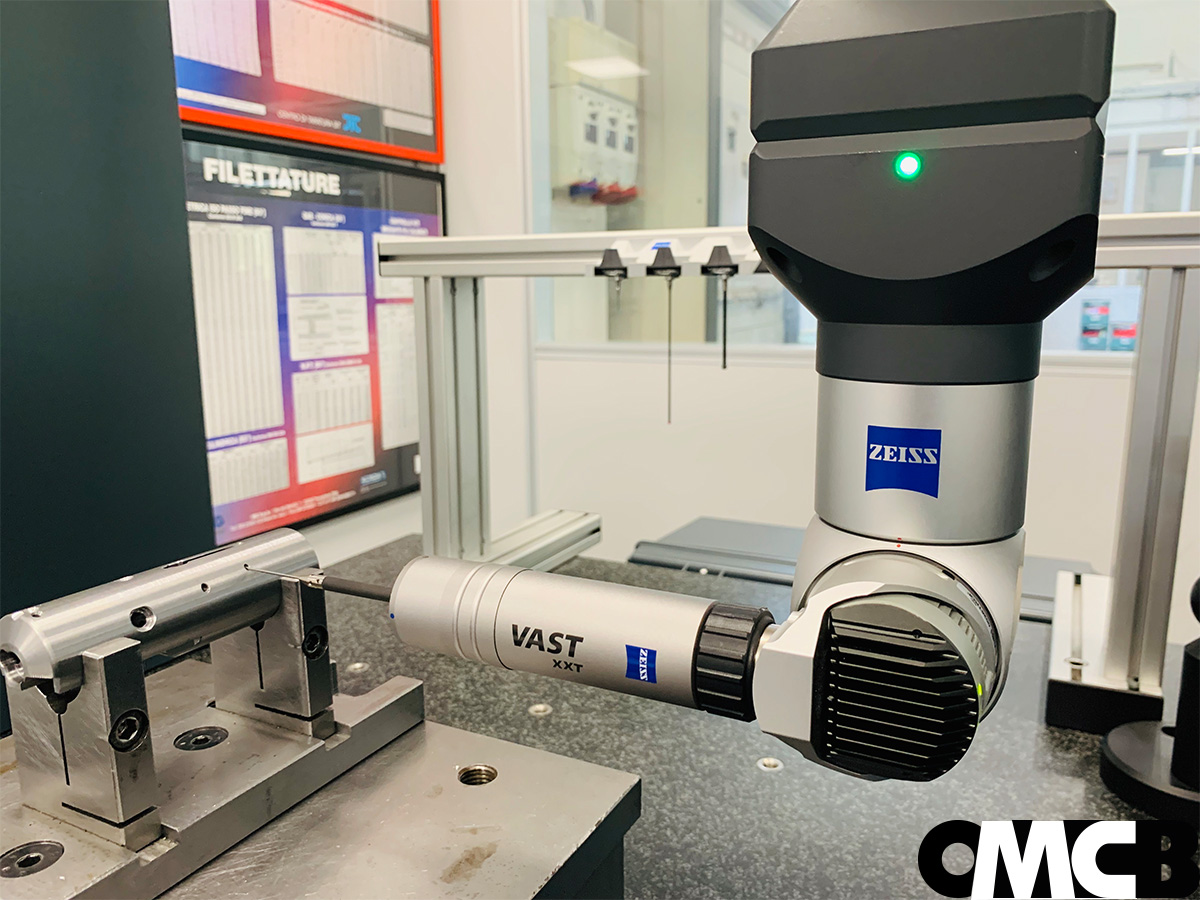

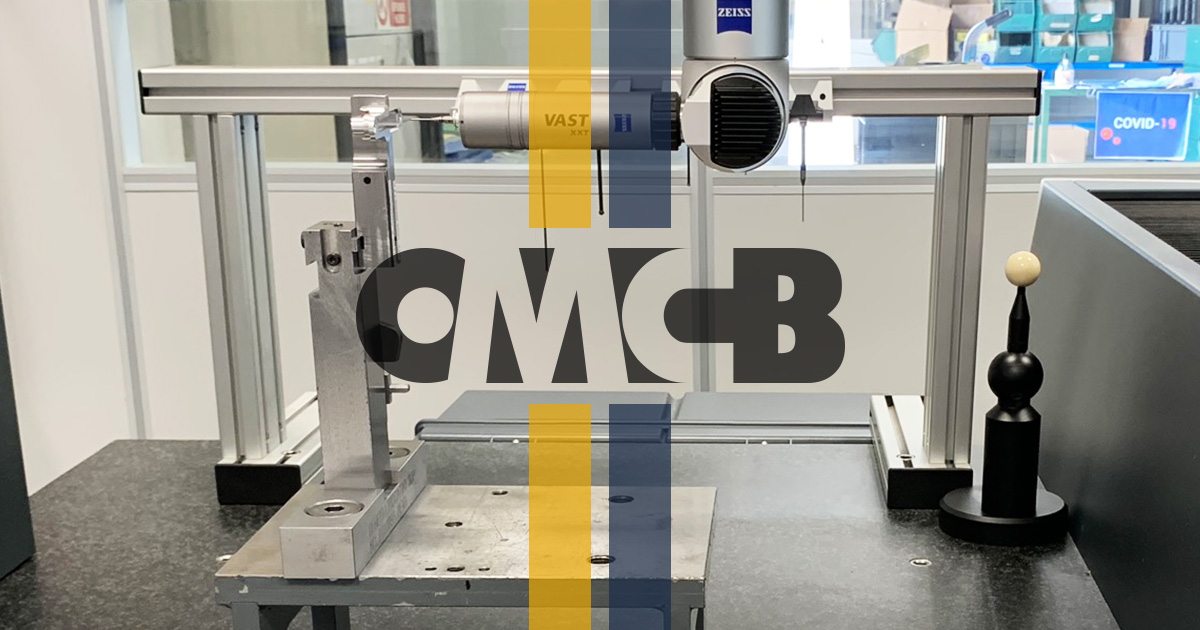

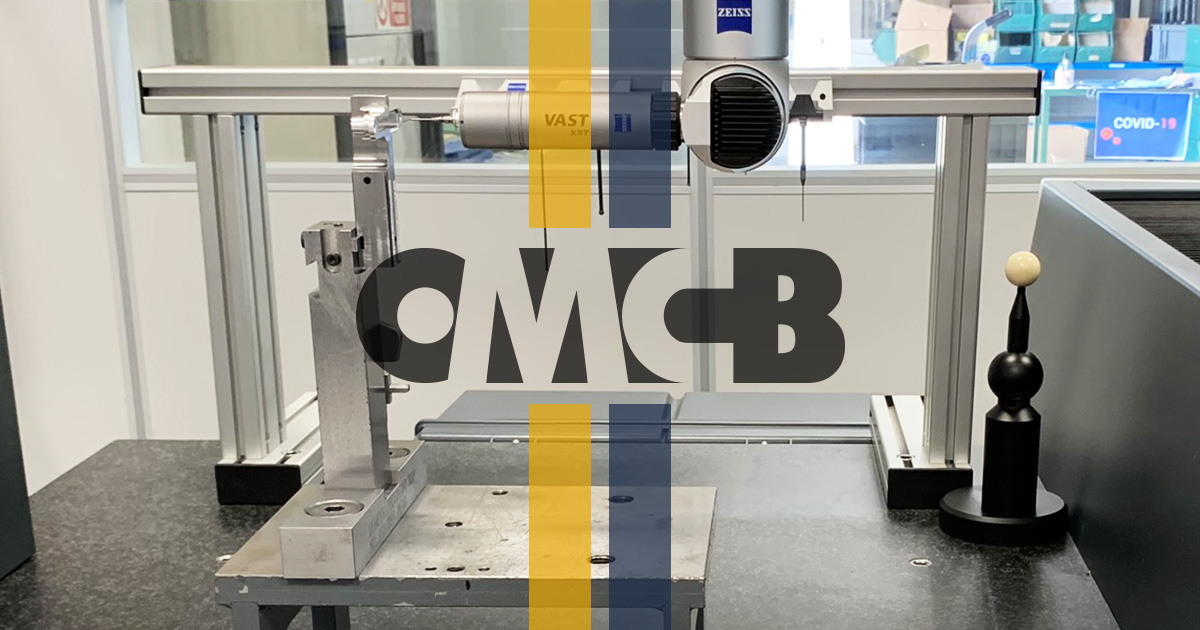

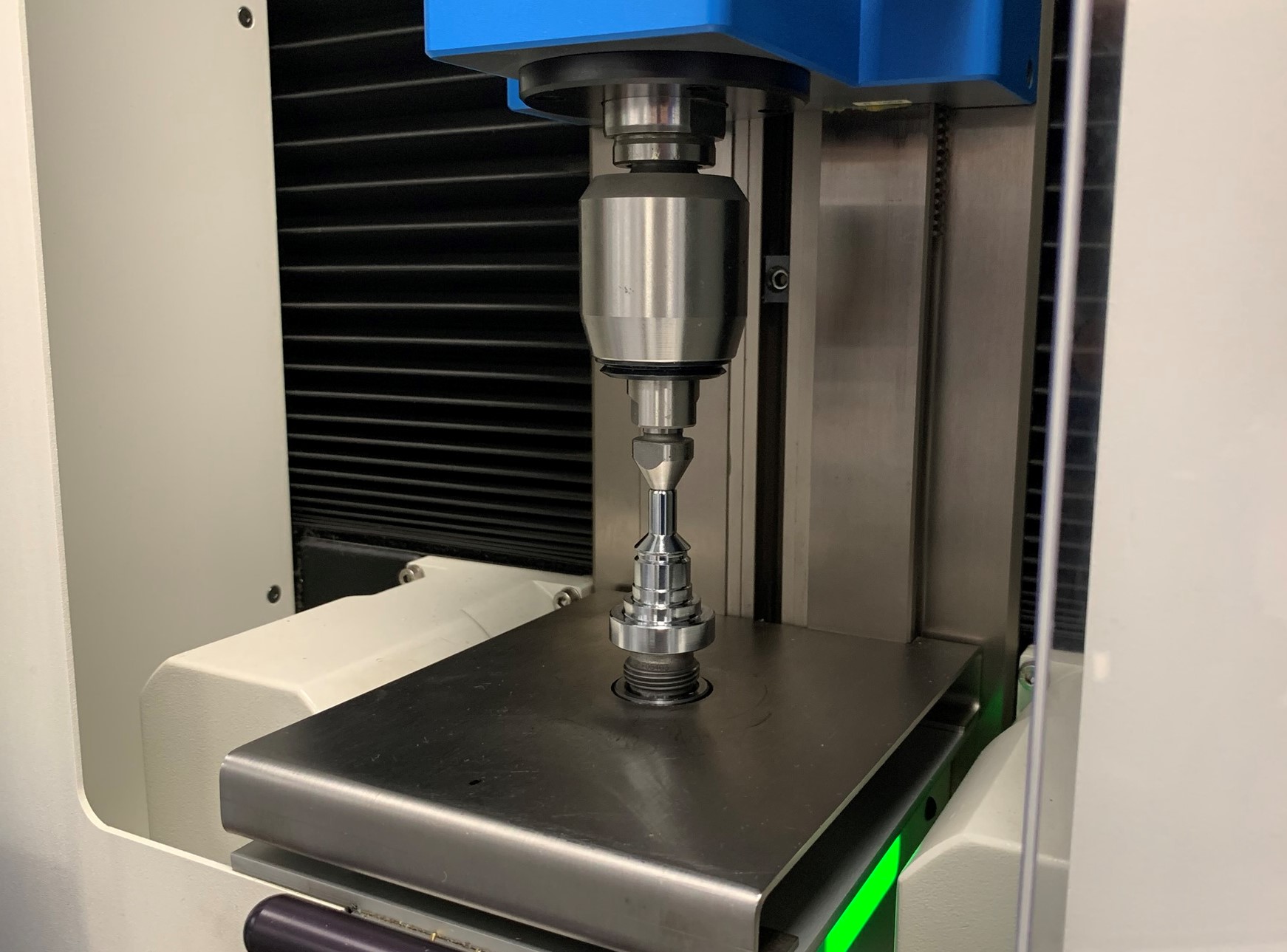

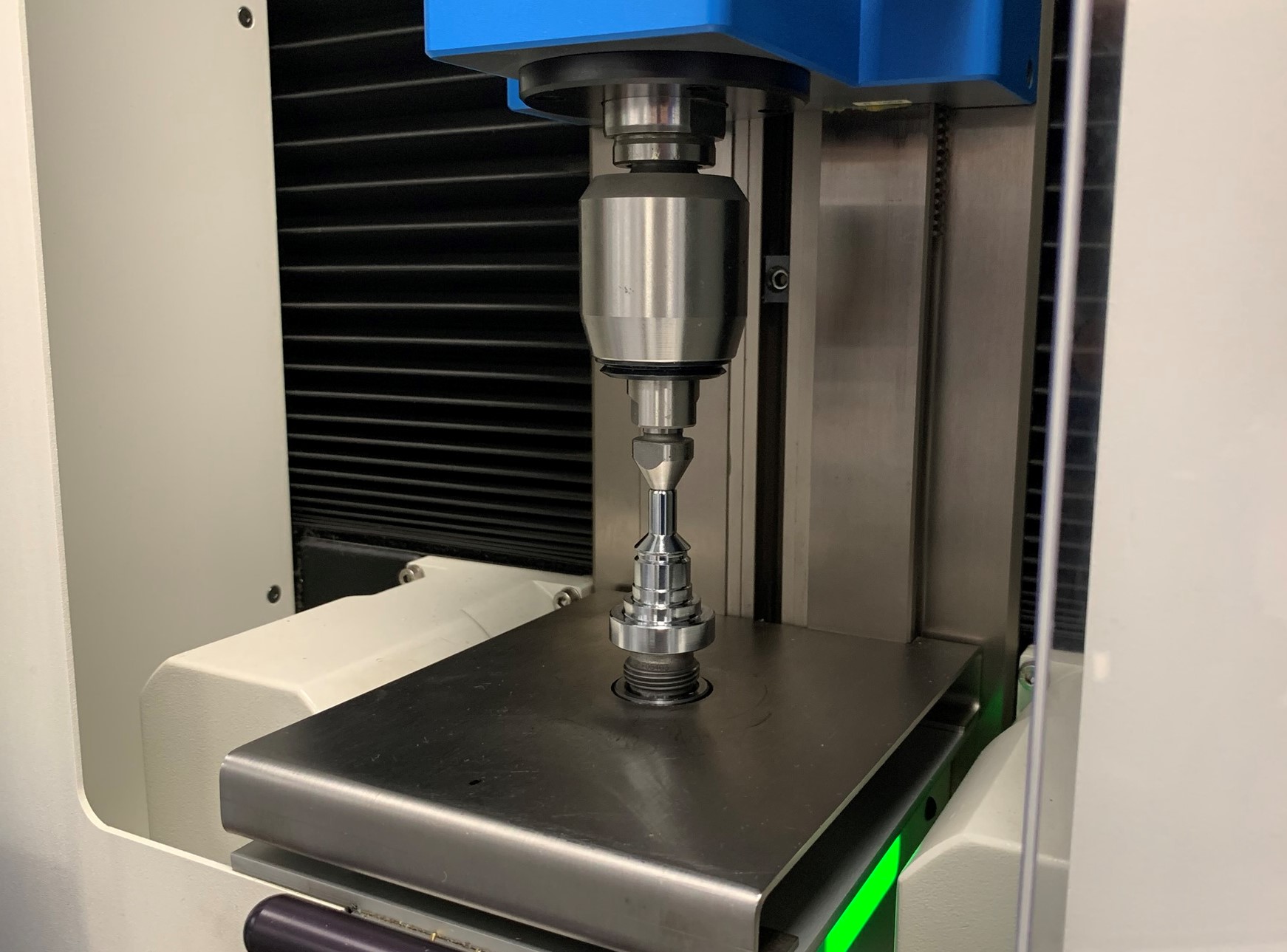

The software used by the Hommel Etamic OpticLine C305 software is extremely user-friendly and easy to use both when performing the initial measurement operations and during the series controls, facilitating operators in reducing margins of error.

The user-friendly and ease of use qualities of the Hommel Etamic OpticLine C305 system accelerates the control operations, providing automatic measurements without an operator, optimising the entire production process and increasing the end quality results of the turned components.

Il software utilizzato dal sistema Hommel Etamic OpticLine C305 è molto intuitivo e facile da usare sia durante le operazioni di prima misurazione, che durante i controlli in serie, agevolando l’operatore a riducendo il margine di errore.

Proprio perché facile e intuitivo, il sistema Hommel Etamic OpticLine C305 velocizza le operazioni di controllo, permette misurazioni automatiche senza operatore e ottimizza l’intero iter di produzione aumentando la qualità finale dei componenti torniti.